1. Oprindelsen af industrielle robotter Opfindelsen af industrirobotter kan spores tilbage til 1954, hvor George Devol ansøgte om patent på konvertering af programmerbare dele. Efter et samarbejde med Joseph Engelberger blev verdens første robotvirksomhed Unimation etableret, og den første robot blev taget i brug på General Motors produktionslinje i 1961, primært til at trække dele ud af en trykstøbemaskine. De fleste hydraulisk drevne universelle manipulatorer (Unimates) blev solgt i de følgende år, brugt til manipulation af kropsdele og punktsvejsning. Begge applikationer var vellykkede, hvilket indikerer, at robotter kan arbejde pålideligt og garantere standardiseret kvalitet. Snart begyndte mange andre virksomheder at udvikle og fremstille industrirobotter. En industri drevet af innovation blev født. Det tog dog mange år for denne industri at blive virkelig rentabel.

2. Stanford Arm: Et stort gennembrud inden for robotteknologi Den banebrydende "Stanford Arm" blev designet af Victor Scheinman i 1969 som en prototype på et forskningsprojekt. Han var en ingeniørstuderende i Department of Mechanical Engineering og arbejdede på Stanford Artificial Intelligence Laboratory. "Stanford Arm" har 6 frihedsgrader, og den fuldt elektrificerede manipulator styres af en standardcomputer, en digital enhed kaldet PDP-6. Denne ikke-antropomorfe kinematiske struktur har et prisme og fem drejeled, som gør det nemt at løse robottens kinematiske ligninger og derved accelerere computerkraften. Drivmodulet består af en jævnstrømsmotor, et harmonisk drev og en tandhjulsreduktion, et potentiometer og et omdrejningstæller til positions- og hastighedsfeedback. Efterfølgende robotdesign var dybt påvirket af Scheinmans ideer

3. Fødslen af den fuldt elektrificerede industrirobot I 1973 lancerede ASEA (nu ABB) verdens første mikrocomputerstyrede, fuldt elektrificerede industrirobot IRB-6. Den kan udføre kontinuerlig banebevægelse, hvilket er en forudsætning for lysbuesvejsning og -bearbejdning. Det forlyder, at dette design har vist sig at være meget robust, og robotten har en levetid på op til 20 år. I 1970'erne blev robotter hurtigt spredt til bilindustrien, primært til svejsning og lastning og losning.

4. Revolutionært design af SCARA-robotter I 1978 blev en Selectively Compliant Assembly Robot (SCARA) udviklet af Hiroshi Makino ved University of Yamanashi, Japan. Dette skelsættende fire-aksede lavprisdesign var perfekt tilpasset behovene for samling af små dele, da den kinematiske struktur tillod hurtige og eftergivende armbevægelser. Fleksible montagesystemer baseret på SCARA-robotter med god produktdesignkompatibilitet har i høj grad fremmet udviklingen af højvolumen elektroniske produkter og forbrugerprodukter på verdensplan.

5. Udvikling af lette og parallelle robotter Kravene til robothastighed og masse har ført til nye kinematiske og transmissionsdesigns. Fra de tidlige dage var reduktion af robotstrukturens masse og inerti et stort forskningsmål. Et vægtforhold på 1:1 til den menneskelige hånd blev betragtet som det ultimative benchmark. I 2006 blev dette mål nået af en letvægtsrobot fra KUKA. Det er en kompakt robotarm med syv frihedsgrader med avancerede kraftkontrolfunktioner. En anden måde at nå målet om letvægt og stiv struktur er blevet udforsket og forfulgt siden 1980'erne, nemlig udviklingen af parallelle værktøjsmaskiner. Disse maskiner forbinder deres endeeffektorer til maskinens basismodul via 3 til 6 parallelle beslag. Disse såkaldte parallelle robotter er meget velegnede til høj hastighed (såsom til at gribe), høj præcision (såsom til bearbejdning) eller håndtering af høje belastninger. Deres arbejdsområde er dog mindre end tilsvarende serielle eller open-loop robotter.

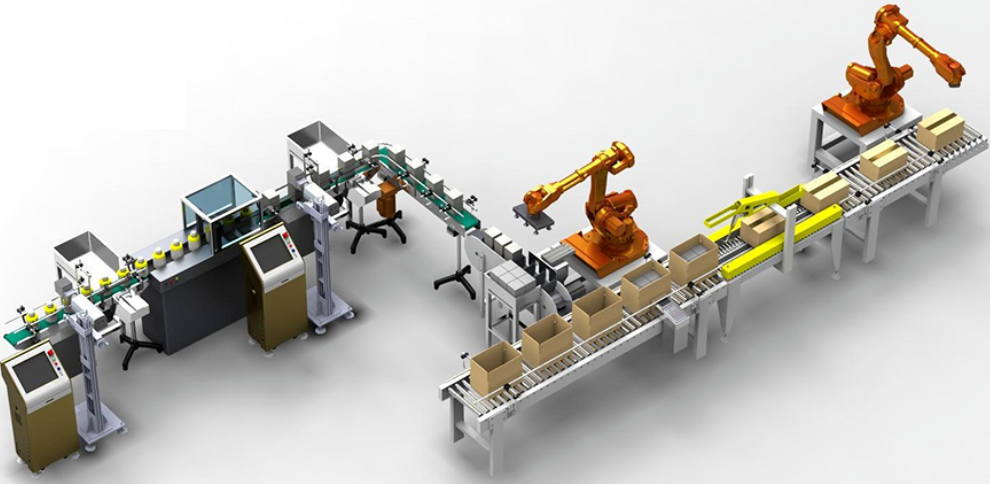

6. Cartesiske robotter og tohåndsrobotter På nuværende tidspunkt er kartesiske robotter stadig velegnede til applikationer, der kræver et bredt arbejdsmiljø. Ud over det traditionelle design, der anvender tredimensionelle ortogonale translationsakser, foreslog Gudel i 1998 en rammestruktur med kærv. Dette koncept tillader en eller flere robotarme at spore og cirkulere i et lukket overførselssystem. På denne måde kan robottens arbejdsområde forbedres med høj hastighed og præcision. Dette kan være særligt værdifuldt inden for logistik og maskinfremstilling. Den delikate betjening af de to hænder er afgørende for komplekse monteringsopgaver, samtidig operationsbehandling og lastning af store genstande. Den første kommercielt tilgængelige synkrone tohåndsrobot blev introduceret af Motoman i 2005. Som en tohåndsrobot, der efterligner rækkevidden og fingerfærdigheden af en menneskelig arm, kan den placeres i et rum, hvor arbejdere tidligere har arbejdet. Derfor kan kapitalomkostningerne reduceres. Den har 13 bevægelsesakser: 6 i hver hånd, plus en enkelt akse til grundlæggende rotation.

7. Mobile Robots (AGV'er) og Flexible Manufacturing Systems Samtidig dukkede industrielle robotter automatiske guidede køretøjer (AGV'er) op. Disse mobile robotter kan bevæge sig rundt i et arbejdsområde eller bruges til punkt-til-punkt-indlæsning af udstyr. I konceptet med automatiserede fleksible produktionssystemer (FMS) er AGV'er blevet en vigtig del af sti-fleksibilitet. Oprindeligt var AGV'er afhængige af præ-forberedte platforme, såsom indlejrede ledninger eller magneter, til bevægelsesnavigation. I mellemtiden bruges frit-navigerende AGV'er i storstilet produktion og logistik. Normalt er deres navigation baseret på laserscannere, som giver et nøjagtigt 2D-kort over det aktuelle faktiske miljø til autonom positionering og undgåelse af forhindringer. Fra begyndelsen blev kombinationen af AGV'er og robotarme anset for automatisk at kunne læsse og losse værktøjsmaskiner. Men i virkeligheden har disse robotarme kun økonomiske og omkostningsmæssige fordele ved visse specifikke lejligheder, såsom ind- og udlæsningsenheder i halvlederindustrien.

8. Syv store udviklingstendenser for industrirobotter Fra 2007 kan udviklingen af industrirobotter være præget af følgende store tendenser: 1. Omkostningsreduktion og ydelsesforbedring – Den gennemsnitlige enhedspris på robotter er faldet til 1/3 af den oprindelige pris på tilsvarende robotter i 1990, hvilket betyder, at automatisering bliver billigere og billigere. fejl MTBF) er blevet væsentligt forbedret. 2. Integration af pc-teknologi og it-komponenter – Personal computer (PC)-teknologi, software til forbrugere og færdige komponenter, som IT-industrien har leveret, har effektivt forbedret robotternes omkostningseffektivitet.- Nu integrerer de fleste producenter pc-baserede processorer samt programmering, kommunikation og simulering i controlleren og bruger det højtydende it-marked til at vedligeholde det. 3. Multi-robot kollaborativ kontrol – Flere robotter kan programmeres og koordineres og synkroniseres i realtid gennem en controller, som giver robotter mulighed for at arbejde præcist sammen i et enkelt arbejdsområde. 4. Udbredt brug af synssystemer – Synssystemer til objektgenkendelse, positionering og kvalitetskontrol bliver i stigende grad en del af robotcontrollere.5. Netværk og fjernstyring – Robotter er forbundet til netværket via fieldbus eller Ethernet for bedre kontrol, konfiguration og vedligeholdelse.6. Nye forretningsmodeller – Nye økonomiske planer giver slutbrugere mulighed for at leje robotter eller få en professionel virksomhed eller endda en robotudbyder til at drive en robotenhed, hvilket kan reducere investeringsrisici og spare penge.7. Popularisering af træning og uddannelse – Træning og læring er blevet vigtige tjenester for flere slutbrugere til at genkende robotteknologi. – Professionelle multimediematerialer og kurser er designet til at uddanne ingeniører og arbejdskraft for at sætte dem i stand til effektivt at planlægge, programmere, betjene og vedligeholde robotenheder.

、

Indlægstid: 15-apr-2025